Интеллектуальное планирование многопроходной электроэрозионной обработки

Интеллектуальное планирование для многоходовой электроэрозионной обработки

Генерация и оптимизация условий многоходовой электроэрозионной обработки (EDM) могут быть ускорены с помощью технологий интеллектуального планирования, что позволяет быстро составлять оптимальные графики обработки.

Проблемы многоходовой электроэрозионной обработки

Многоходовая электроэрозионная обработка — это необходимая техника, сочетающая скорость обработки и качество поверхности. Её основное преимущество заключается в том, что грубая обработка позволяет экономить время, а многоходовая EDM удаляет шероховатости и поврежденные слои, оставленные грубой обработкой, достигая высокого качества поверхности. Однако эта техника сталкивается с несколькими проблемами:

-

Разнообразие параметров

Параметры обработки (например, ток, длительность импульса) значительно влияют на эффективность и качество обработки. Неправильный выбор параметров может привести к низкой скорости удаления материала или неудовлетворительной шероховатости поверхности. -

Компромисс между эффективностью и качеством

Повышение эффективности часто ухудшает качество. Например, слишком высокий ток может привести к увеличению толщины переплавленного слоя, что сокращает срок службы и снижает качество форм. -

Необходимость измерения параметров для каждого прохода

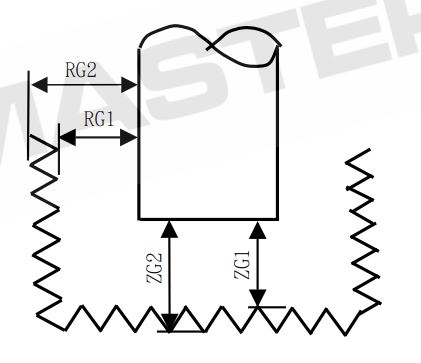

Требуется проводить эксперименты для записи времени обработки, зазоров, шероховатости поверхности и толщины поврежденного слоя на каждом проходе. Из-за большого разнообразия параметров количество экспериментальных комбинаций может быть чрезмерным. Методология экспериментов Тагучи помогает сократить количество комбинаций.

Механизм работы интеллектуального планирования

Интеллектуальное планирование — это метод, основанный на алгоритмах оптимизации, который строит математические модели и использует точное целочисленное программирование для быстрого нахождения оптимальных комбинаций параметров обработки. Его основа заключается в преобразовании требований к эффективности и качеству в математические целевые функции и ограничения, решаемые с помощью инструментов оптимизации. Этот метод широко применяется в производстве для оптимизации распределения задач и планирования и помогает повысить производительность и снизить затраты в условиях многоходовой обработки.

Методика исследования и экспериментальная разработка

Данное исследование сосредоточено на оптимизации обработки стали SKD11 с использованием графитового электрода. Основные этапы включают:

-

Сбор данных и построение модели

Проведены 64 эксперимента при фиксированном напряжении 128 В для записи влияния параметров на скорость удаления материала (MRR), износ электрода (EWR), шероховатость поверхности (Ra), толщину переплавленного слоя (RL) и зазоры обработки. -

Построение и решение модели

Разработана программа для интеллектуального планирования на Python, в которой используется решатель Gurobi для построения линейной программной модели. Целевая функция — минимизация общего времени обработки, с учетом следующих ограничений:- Каждому этапу обработки должен быть назначен ровно один набор параметров.

- Каждый параметр может быть использован только для одного этапа обработки.

- Общая глубина обработки должна быть равна целевой глубине за вычетом зазора последнего этапа.

- Показатель VDI предыдущего этапа должен быть выше, чем у последующего.

- Боковой зазор на первом этапе не должен превышать одностороннее уменьшение электрода.

- Показатель VDI последнего этапа должен соответствовать или быть лучше заданного качества поверхности.

- Глубина обработки плюс зазор на каждом этапе должны превышать зазор на предыдущем этапе.

Целевая функция определяет минимизацию времени обработки по всем этапам.

Анализ результатов и технологические прорывы

Применение интеллектуального планирования не только улучшило эффективность многоходовой обработки, но и позволило достичь значительных успехов в качестве обработки. Основные результаты включают:

-

Баланс между скоростью удаления материала и шероховатостью поверхности

Эксперименты показали, что увеличение тока низкого напряжения и длительности импульса приводит к росту скорости удаления материала, но в определенных условиях она может снижаться. Модель интеллектуального планирования эффективно избегает таких комбинаций параметров, обеспечивая стабильную скорость удаления материала. -

Точный контроль толщины переплавленного слоя

Толщина переплавленного слоя является важным фактором, влияющим на производительность продукта. В данном исследовании оптимизация позволила удержать толщину переплавленного слоя на уровне менее 10 микрон, что удовлетворяет требованиям к долговечности форм. -

Проверка точности модели

Прогнозируемое время обработки модели отличалось от экспериментальных результатов менее чем на 6%, что демонстрирует надежность интеллектуального планирования в прогнозировании времени обработки.

Выводы и перспективы

Интеллектуальное планирование является важным решением для преодоления проблем многоходовой электроэрозионной обработки. Благодаря математическому моделированию и алгоритмам оптимизации оно позволяет быстро находить оптимальные комбинации параметров обработки, повышая производительность и стабилизируя качество обработки. Эта технология помогает интеллектуальным производственным системам сокращать время обработки.

Перспективы на будущее: с развитием технологий интеллектуального производства оптимизация планирования может углубляться в интеллектуальные системы:

-

Расширение на другие материалы

Распространение интеллектуального планирования на обработку высокопрочных материалов, таких как карбид вольфрама и титановые сплавы, для удовлетворения различных потребностей обработки и повышения универсальности технологии. -

Интеграция с интеллектуальными производственными системами

Сочетание интеллектуального планирования с MES (системами исполнения производства) и CAD/CAM-технологиями для достижения полностью автоматизированных рабочих процессов от проектирования и моделирования до реальной обработки, что создаст более эффективную и скоординированную экосистему интеллектуального производства.

(Source: Southern Taiwan University of Science and Technology, Tzu-Yao Tai, Chun Lu)