多道次放電加工之智能排程

放電加工多道次放電條件的產出以及優化方法,可應用智能排程技術快速建立最佳化排程。

放電加工中的多道次挑戰

多道次放電加工是兼顧加工速度及表面品質的必要技術。其特點是通過粗放加工節省加工時間,再透過多道次放電加工將粗放造成的粗糙面和變質層逐步去除,最終達成細緻的加工面品質。然而,這一技術也面臨以下挑戰:

- 參數多樣性:加工參數(如電流、脈衝持續時間)對加工效率和品質有著顯著影響,選擇不當可能導致材料移除效率低、表面粗糙度不達標等問題。

- 效率與品質的權衡:提高效率往往會犧牲品質,例如過高的電流可能導致再鑄層厚度增加,進而影響模具壽命和品質。

- 需要各道次的加工物理量:必須透過實驗和儀器,記錄各道次的加工時間,加工間隙、表面粗糙度、變質層厚度,因為參數多樣性,將導致實驗組數過多,可以透過田口式實驗法減少實驗組數。

智能排程的運作方式

智能排程是基於最佳化演算法的一種方法,通過建立數學模型與精確的整數規劃,快速生成最佳加工參數組合。其核心在於將加工效率與品質要求轉化為數學形式的目標函數和限制條件,並利用優化工具進行求解。這一方法在製造業中已常被應用在派工和排班的最佳化上,在多道次加工條件選用上,可提升生產效率並節約成本。

研究方法與實驗設計

本研究聚焦於SKD11工具鋼的加工優化,採用石墨電極進行放電實驗,主要步驟如下:

1. 數據收集與建模

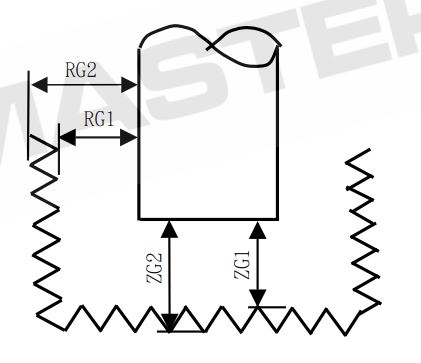

通過128V的固定放電電壓進行64組全因素實驗,記錄每組參數對材料移除率、電極消耗率、表面粗糙度和再鑄層厚度、加工間隙。

2. 模型構建與求解

利用Python編寫智能排程程式,並結合Gurobi求解器建立線性規劃模型。目標函數為最小化加工總時間,限制條件包括:

- a. 每個製程都必須剛好指派1個加工條件去執行。

- b. 每個加工參數最多只能加工1個製程。

- c. 加工總深度必須為目標值扣掉最後一段製程的加工間隙。

- d. 前道製程的VDI,必須比後道VDI大。

- e. 第一道製程的側邊間隙必須小於等於電極的單邊縮減量。

- f. 最後一道製程的VDI必須小於等於使用者要求的表面品質。

- g. 每一道製程的加工深度加上加工間隙必須大於前一道製程的加工間隙。

目標函數定義:各製程累加後有最短的加工時間。

結果分析與技術突破

- 材料移除率與表面粗糙度的平衡:實驗表明,智能排程模型能有效選出最佳條件,避免效率與品質矛盾。

- 再鑄層厚度的精準控制:控制在10微米以下,滿足模具壽命要求。

- 模型準確性驗證:預測加工時間誤差小於6%,證明模型可靠。

總結與展望

智能排程技術能快速找到符合品質要求的最短加工時間方案,未來可擴展應用至高硬度材料如碳化鎢、鈦合金等,並與MES、CAD/CAM整合,實現全流程智慧製造。